¿Dónde se encuentra la artesanía en un objeto generado por ordenador? ¿Y cuándo la estudiada imperfección produce resultados atractivos? El diseñador Thorsten Franck tiene un interés particular en las conexiones entre las propiedades de los materiales y el diseño. Su comprensión del diseño tiene sus raíces en su formación en carpintería. Dicha formación continuó con un curso de diseño con el diseñador de Wilkhahn Werner Sauer en Hildesheim, y se amplió en el Royal College of Art de Londres. Después de haber desarrollado previamente el asiento Stand-Up con Wilkhahn en 2012, se puso a trabajar explotando todas las posibilidades de la impresión 3D y la producción respetuosa con el medio ambiente con el PrintStool One, lanzado en 2016. Hablamos con Thorsten sobre su fascinación por la simplicidad, la relación entre los hiperboloides y los taburetes africanos y lo que la cestería y la impresión 3D.

Usted cree que es muy importante que el diseño refleje los materiales que utiliza. ¿Cómo es en el caso de PrintStool?

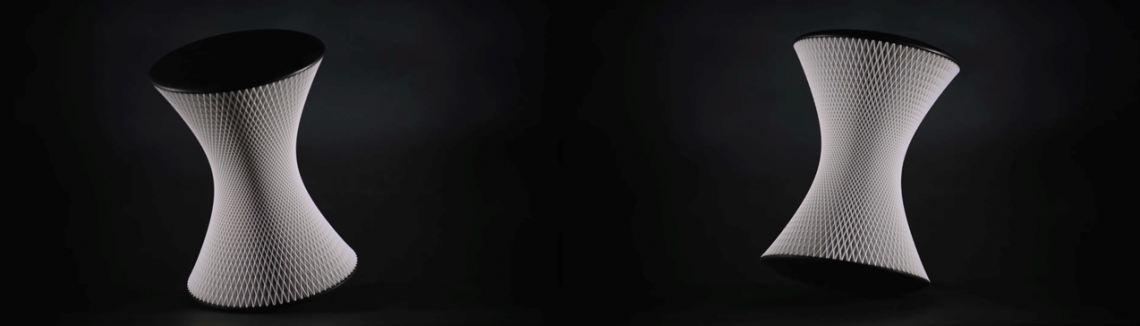

En este caso, como siempre, estaba interesado en desarrollar un lenguaje de diseño distinto para la impresión 3D en lugar de producir moldes usando la tecnología de impresión 3D. En el caso de PrintStool, apliqué FDM (modelado de deposición fundido), en el que el material se posiciona y endurece desde un filamento. Diseñar con un filamento era básico para mi acercamiento, y es por ello por lo que también lo asocié con la cestería. La resistencia del material se produce de una manera muy similar, con una especie de CNC (control numérico computarizado) de cestería. Ese es el elemento de la artesanía que con frecuencia encontrarás en mi trabajo.

La cestería siempre implica dos elementos, uno rígido y otro flexible. ¿Es eso también cierto en este caso?

Los termoplásticos cumplen la función de las estacas. Las capas cruzadas no están conectadas en el tejido de la canasta, pero están en la impresión 3D. Las estructuras, sin embargo, son similares a las de la cestería, por ejemplo la textura de la galleta de PrintStool: básicamente, tengo un gran número de hoyuelos, es decir, como sangrados, que ayudan a endurecer la construcción del filamento y así endurecer el material. El acceso a estas estructuras era un trabajo complejo, ya que ni el software ni las impresoras eran lo suficientemente sofisticadas. Todo el mundo se quedó impresionado cuando imprimimos el primer taburete porque la tecnología había funcionado, el material se había comportado y el nivel de calidad que deseábamos había demostrado ser alcanzable. En contraste con otros fabricantes que trabajan para encontrar un filamento «aún más fino», conscientemente nos quedamos con algo más “tosco”. Esto produjo rasgos muy atractivos durante el proceso de producción y aporta al taburete un carácter textil distintivo.

¿Y cómo decidiste sobre la forma?

La forma es un hiperboloide. Se produjo en el curso de considerar lo que podría ser generado fácilmente matemáticamente y funcionó sin problemas. Por cierto, los taburetes tejidos en África se ven exactamente igual. Los hipérboloides ahorran materiales considerablemente ofreciendo al mismo tiempo una resistencia excelente.

Al igual que en la arquitectura, las conchas hiperboloides son complejas, de geometrías de doble curvatura copiadas de la naturaleza.

Efectivamente, es la naturalidad de esta geometría la que se adapta perfectamente bien a un taburete. Por un lado, amplié la superficie con los hoyuelos, y por otro lado la reduje al mismo tiempo «arrastrando» la estructura hacia su centro. Esto se hizo para evitar tiempos de impresión excesivamente largos. La cantidad de material utilizado equivale a alrededor de una bolsa de leche, es decir, un litro o un kilogramo. Y lo que es genial es que tengo un excelente control sobre el material: puedo imprimirlo más grueso o más duro dondequiera que no sea lo suficientemente rígido.

¿Cómo llegaste a la lignina como termoplástico?

Al final, con la impresión 3D se trata de innovar en todos los aspectos. Nuestra innovación aquí es que trabajamos con una espiral sin fin, lo que se conoce como la espiral de Joris, que no tiene «costura». La lignina es un material totalmente biodegradable y un paso más hacia la verdadera innovación. Dos principios de mi diseño son «reducir al máximo» y «estructuras con mínima energía» – y se aplican en toda la cadena de valor.

Si pudieras elegir a cualquier celebridad para sentarse en PrintStool, ¿quién sería?

En realidad, estaría más contento si este taburete realmente se convirtiera en un objeto cotidiano. Después de todo, la tecnología nos ofrece la oportunidad de convertirlo en un producto popular. Puedo ver a un mecánico, por ejemplo, sentado en el taburete de un taller de reparación de automóviles. Como un taburete de ordeñar de épocas anteriores, el PrintStool apoya el sentado dinámico, ofreciendo un breve descanso entre actividades. Sin embargo, también estaría encantado si Jochen Hahne se sentara en este taburete en su oficina, en contrapunto con las sillas de oficina de Wilkhahn, por así decirlo.

Realmente puedo entender esto, con la presencia formal «sin pretensiones» de PrintStool One. Muchas gracias, Thorsten Franck, por hablar con nosotros.

Más sobre Thorsten Franck

Más sobre PrintStool One