Was ist an einem computergenerierten Objekt handwerklich? Und wann führt gezielte Imperfektion zu besonders schönen Ergebnissen? Den Designer Thorsten Franck interessieren vor allem die Zusammenhänge zwischen Materialeigenschaften und Formgebung. Die Basis für sein Designverständnis legte er in seiner Tischlerlehre. Darauf baute er ein Designstudium in Hildesheim bei Wilkhahn-Designer Werner Sauer auf, das er am Royal College in London fortsetzte. Nachdem Franck 2012 bereits das Bewegungsobjekt Stand-Up mit Wilkhahn entwickelt hatte, reizte er mit dem 2016 lancierten PrintStool One die Möglichkeiten des 3D-Druckverfahrens und umweltschonender Produktionsweise aus. Wir sprachen mit ihm über die Faszination des Einfachen, die Verwandtschaft von Hyperboloiden und afrikanischen Hockern, sowie darüber, was Korbflechten mit 3D-Drucken verbindet.

Die Wichtigkeit materialspezifischen Entwerfens spielt bei dir eine besondere Rolle, Thorsten. Wie ist das beim PrintStool?

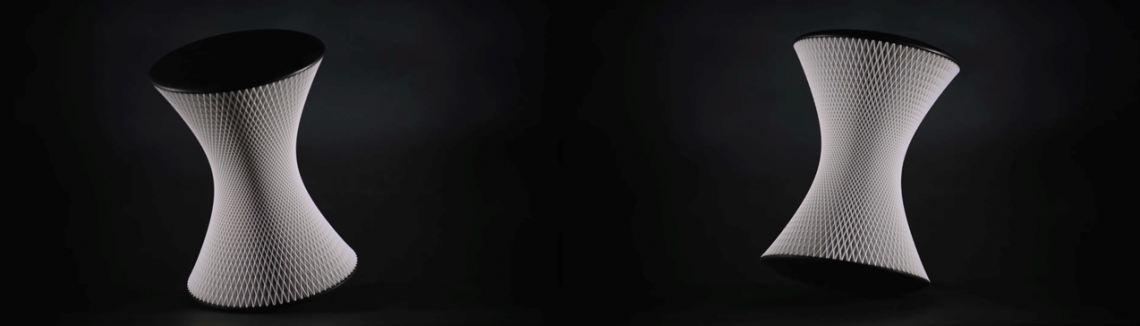

Auch hier geht es mir darum darum, eine eigene Formensprache für den 3D-Druck zu entwickeln, und nicht, Formen in einem 3D-Druckverfahren herzustellen. Im Fall des PrintStool handelt es sich um ein FDM-Verfahren (Fused Deposition Modelling), bei dem mit einem Endlosfaden Material positioniert und verfestigt wird. Mir war das Gestalten mit dem Faden sehr wichtig. Deswegen assoziiere ich es auch mit dem Korbflechten. Die Materialfestigkeit wird ganz ähnlich erzeugt, es ist eine Art CNC-Korbflechten (Computerized Numerical Control). Das ist der handwerkliche Aspekt, der häufig in meiner Arbeit auftaucht.

Beim Korbflechten gibt es ja immer zwei Elemente, ein starres und ein flexibles. Ist das hier auch so?

Die Funktion des Stehers wird vom Thermoplast übernommen. Beim Korbflechten verbinden sich die Querlagen ja nicht, beim 3D-Druck hingegen schon. Die Strukturen sind jedoch ähnlich wie beim Korbflechten. Beispielsweise die Waffelstruktur beim PrintStool: Im Prinzip habe ich ganz viele kleine Sicken, also Vertiefungen, durch die sich die Fadenkonstruktion verfestigt, die dann die Steifigkeit in das Material bringt. Der Zugang zu diesen Strukturen war schwer zu realisieren, weil entweder die Software oder die Drucker noch nicht ausgereift waren. Als das erste Stück gedruckt wurde, waren tatsächlich alle „vom Hocker“: weil die Technik geglückt war, das Material es mitmachte, und es in dieser Qualität tatsächlich realisierbar war. Anders als andere Hersteller, die nach einem „noch feineren Faden“ suchen, entschieden wir uns bewusst für eine gewisse „Grobheit“. Dadurch kam eine sehr schöne Werkspur zustande, die einen textilen Charakter zeigt.

Und wie habt ihr die Form gefunden?

Die Form ist ein Hyperboloid. Sie ist entstanden aus der Überlegung, was mathematisch gut zu generieren und gut zu bearbeiten ist. Afrikanische geflochtene Hocker sehen übrigens genauso aus. Hyperboloide sind extrem materialsparend, gleichzeitig besitzen sie eine hohe Festigkeit.

Wie in der Architektur. Hyperboloide Schalen sind doppelt gekrümmte, komplexe Geometrien, die der Natur abgeschaut wurden.

Genau, es ist eine Natürlichkeit in dieser Geometrie, die auch gut zu einem Hocker passt. Einerseits vergrößere ich die Oberfläche durch die Sicken, andererseits verkleinere ich sie, indem ich den Körper in der Mitte „einziehe“. Ansonsten hätte ich sehr lange Druckzeiten. Die Materialmenge entspricht in etwa einer Tüte Milch, also einem Liter oder auch einem Kilogramm. Und das Schöne ist, dass ich eine sehr gute Kontrolle über das Material habe. Dort, wo es nicht fest genug ist, kann ich es noch dicker ausdrucken oder verfestigen.

Wie bist du auf Lignin als Thermoplast gekommen?

Letztlich bestand der Wunsch, mit dem 3D-Druck vollständig innovativ zu sein. Auch beim 3D-Druck arbeiten wir mit einer Innovation, nämlich mit einer Endlosspirale, der sogenannten Joris-Spirale, die keine „Naht“ zeigt. Das vollständig biologisch abbaubare Lignin als Werkstoff ist ein weiterer Schritt in Richtung echte Innovation. Zwei Leitsätze meines Designs sind „Reduce to the max“ und „Minimum energy structures“. Das bezieht sich auf die gesamte Wertschöpfungskette.

Wenn du dir wünschen könntest, welche prominente Persönlichkeit auf dem Print-Stuhl sitzt – wer wäre das?

Ich würde mich eher freuen, wenn dieser Hocker tatsächlich ein Alltagsgegenstand wird! Mit dieser Technik besteht ja die Chance, dass er zum globalen Produkt wird. Ich sehe den Hocker zum Beispiel in einer Autowerkstatt, und der Mechaniker sitzt darauf. So wie früher ein Melkschemel unterstützt der PrintStool ja das dynamische Sitzen: Es geht nur um das kurze Rasten zwischen vielen Bewegungen. Ich würde mich aber auch darüber freuen, wenn Jochen Hahne in seinem Büro auf diesem Hocker sitzen würde, quasi als Kontrapunkt zu den Bürostühlen von Wilkhahn.

Das kann ich angesichts der „stillen“ formalen Präsenz des Printstool One sehr gut nachvollziehen. Vielen Dank für das Gespräch, Thorsten Franck.

Mehr über Thorsten Franck

Mehr über den PrintStool One